In Maintenace Benelux Nr. 1 2018 is het 4e artikel verschenen in de serie Maintenance Management in de 21e Eeuw: “CBM-Interval niet gebaseerd op risico”

By Pieter Jan Hische In Intervallen onderhoud, Maintenance Benelux, Onderhoudsmanagement, Toestandsafhankelijk onderhoud On 20 februari 2018

Als er wordt gesproken over het interval van Condition Based Maintenance, hoor ik vaak het volgende: “We vinden bijna nooit wat, dus we kunnen minder vaak controleren” en “Het onderdeel is kritisch, dus laten we maar vaker controleren”. Beide redenaties kloppen niet. Het interval van een CBM-taak is namelijk niet gebaseerd op hoe vaak een onderdeel faalt en ook niet op de gevolgen van het falen van dat onderdeel. Het interval is gebaseerd op het PF-interval.

De PF-curve

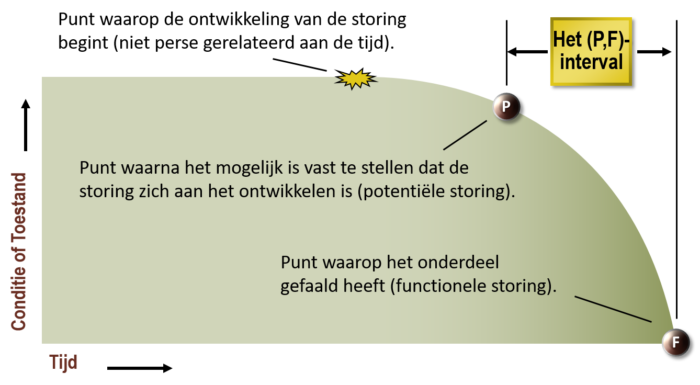

Het interval van CBM (toestandsafhankelijk onderhoud, TAO, predictief onderhoud) is gebaseerd op het feit dat vrijwel alle storingen niet in één maal optreden, maar dat het vaak mogelijk is om, gedurende de laatste fase van de achteruitgang, vast te stellen dat de storing zich aan het ontwikkelen is. In Figuur 1 is weergegeven hoe dit er uit ziet, dit wordt de PF-curve genoemd. Figuur 1 laat het punt zien waar een storing zich begint te ontwikkelen en het punt waarop dit vastgesteld kan worden (de potentiële storing “P”). Als dit niet wordt opgemerkt, worden er geen passende maatregelen genomen en dan zal de storing zich verder ontwikkelen, meestal met een toenemende snelheid, tot het punt van de functionele storing (“F”). De tijd die daar voor nodig is (of het aantal belastingscycli), staat bekend als het PF-interval. Zie de volgende Figuur.

Voldoende responstijd

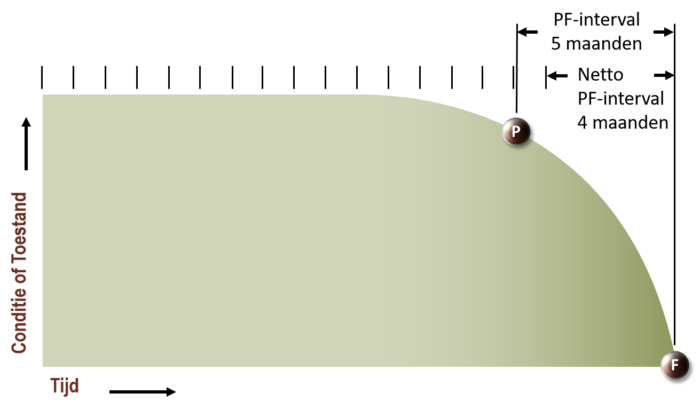

Het PF-interval bepaalt hoe vaak de CBM-taak uitgevoerd moet worden. Om de potentiële storing te vinden voordat deze zich ontwikkeld heeft tot een functionele storing, moet het interval korter zijn dan het PF-interval. Als de potentiële storing gevonden is, moet er nog voldoende tijd over zijn, om actie te kunnen nemen voordat het onderdeel faalt. Hoe vaker er wordt gecontroleerd, hoe eerder wordt ontdekt dat het punt P is gepasseerd en hoe meer tijd er over is van het PF-interval. De resterende tijd wordt responstijd of het netto-PF-interval genoemd. Voldoende responstijd is nodig om de gevolgen van de storing te kunnen voorkomen of beperken. Bijvoorbeeld door voldoende buffervoorraad op te bouwen of de reparatie goed voor te bereiden en een gunstig moment af te wachten.

Een voorbeeld. Stel, dat het falen en vervangen van een onderdeel leidt tot een productiederving, het PF-interval 5 maanden bedraagt en er elke 4 maanden een geplande productiestop is. Als nu elke maand wordt gecontroleerd, dan is het Netto-PF-interval 4 maanden. Na het vaststellen van de potentiële storing is er dan tenminste 4 maanden over voordat het onderdeel zal falen. Dat is in dit voorbeeld genoeg om de volgende geplande stop te halen, zodat het onderdeel tijdens de stop vervangen kan worden. Zo wordt een tussentijdse productiestop voorkomen. Zie Figuur 2.

*Hoe zit dat nu als er continu gemeten wordt?

Als er continu gemeten wordt dan kan er een alarmering worden gegeven als de potentiële storing wordt gemeten. Er kan dan meteen begonnen worden met de acties in de strijd tegen de gevolgen van de storing. De tijd die daarvoor beschikbaar is, is dan gelijk aan het PF-interval. Dat kan een uitkomst zijn als het PF-interval vrijwel gelijk is aan de gewenste responstijd. Er zou anders (te) vaak gecontroleerd moeten worden. Een bijkomend voordeel is dat er een goed beeld wordt gekregen van het degradatiegedrag in de tijd. Dit kan weer gebruikt worden voor het kiezen van een optimale afkeurwaarde (potentiële storing).*

De voor de hand liggende conclusie is niet de goede

Als een onderdeel gemiddeld lang meegaat, dan zal je bij dit onderdeel niet vaak een potentiële storing ontdekken. Dit leidt er in de praktijk vaak toe dat controles worden overgeslagen, of dat er besloten wordt dat er minder vaak gecontroleerd kan worden. Dit is niet verstandig! Als je besluit om minder vaak te controleren, dan kan de storing zich ontwikkelen van potentiële storing tot falen tussen de controles in. Je bent dan regelmatig te laat en dan ligt de productie stil. Het interval van je CBM-taak wordt dus niet bepaald door de Mean Time Between Failure (gemiddelde tijd tussen twee storingen, MTBF), maar door de tijd tussen het optreden van de potentiële storing en het falen van het onderdeel; het PF-interval.

En als nu de gevolgkosten van een productiestop verdubbelen? Bijvoorbeeld als er een boeteclausule overeengekomen wordt met de klant. Moet er dan maar twee maal zo vaak worden gecontroleerd? Ook dat is niet het geval, je bent op tijd of te laat; het PF-interval wordt niet persé korter of langer als de gevolgen wijzigen en dus het interval van de CBM-taak ook niet. Wel is er een indirect verband tussen het interval van een CBM-taak en de ernst van de gevolgen. Hoe het PF-interval ook wordt bepaald, het zal altijd een spreiding kennen. Hoe groter de onzekerheid en ernstiger de gevolgen, hoe conservatiever de inschatting van het PF-interval dient te zijn. Bij een te grote onzekerheid, of een te grote verwachte spreiding is een CBM taak zelfs geen effectieve strategie.

*De invloed van het bedrijfsverband

Het PF-interval hangt af van de technische uitvoering van het onderdeel en de belasting van het onderdeel. Dezelfde onderdelen kunnen in verschillende bedrijfsomgevingen volledig andere PF-intervallen vertonen. Zo zal het PF-interval voor de slijtage van een pomp variëren met verschillende deeltjes in de vloeistof, de vervuiling van vergelijkbare reactorvaten als er andere grondstoffen worden gebruikt en het verlopen van de afstelling van de spuitmond van een extrusiemachine als een kunststof met een andere smelttemperatuur en viscositeit wordt verwerkt.*

Dit is de oorsponkelijke versie van het vierde artikel in de serie “Maintenance Management in de 21e Eeuw” waarin telkens één belangrijk inzicht op het gebied van Maintenance Management gedeeld wordt. De inzichten vormen samen een nieuwe manier van denken op het gebied van Maintenance Management en vormen de rode draad in de bijbehorende cursus RCM2 Management Overzicht. Dit is de volledige versie van het artikel. De delen tussen ** zijn toegevoegd aan de gepubliceerde versie.

Dit artikel is verschenen in Maintenance Benelux nr. 1 – februari 2018.

Over de auteur

Ir. Pieter Jan Hische is al vijftien jaar gespecialiseerd in de toepassing van RCM en is eigenaar van Operational Excellence Transfer. Operational Excellence Transfer is een advies- en opleidingsbureau, dat deel uit maakt van Aladon – The Risk & Reliability Global Network. Meer informatie over RCM en het cursusaanbod vindt u op www.operationalexcellence.nl.